Les voitures électriques équipées de batteries au lithium sont-elles susceptibles de réduire le gaz à effet de serre (GES) ?

Gilles GOMEZ, Docteur Ingénieur Géologue, Expert International

Ordre Mondial des Experts Internationaux de Genève

Pilote de la Commission Environnement et Développement Durable

Préface

Afin de limiter sa dépendance vis-à-vis de la Chine qui a une avance technologique concernant la fabrication des véhicules électriques équipés de batteries au lithium, la Communauté Européenne a lancé un programme ambitieux de recherche de lithium dans l’objectif d’équiper les véhicules électriques peu polluants pour remplacer les véhicules thermiques très émetteurs de gaz carbonique (GES) responsables de réchauffement climatique.

La Loi Européenne sur le climat, qui est entrée en vigueur en juillet 2021, a traduit en droit l’objectif de réduction de gaz carbonique à -55% à l’horizon 2030.

En février 2024, la Communauté Européenne a fixé un deuxième objectif de réduction de gaz carbonique (CO2 ) à – 90% en 2040.

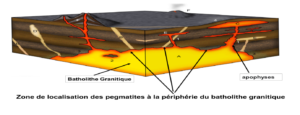

ORIGINE DU LITHIUM

Le lithium ne se trouve pas à l’état pur dans la nature. Il est souvent présent dans la lépidolite qui est un mica blanc k(li,Al)3(Si,Al)4O10(F,OH)2. C’est donc un phyllosilicate qu’on retrouve souvent dans les pegmatites (gros cristaux) localisées surtout à la périphérie des massifs granitiques intrusifs dans la croûte terrestre (cf. figure ci-dessous). On le trouve souvent en association avec d’autres minéraux contenant du lithium tels que le spodumène et la pétalite. Ces gisements peuvent être trouvés dans diverses parties du monde, en Afrique, au Brésil, en Russie, aux États-Unis, en Australie et au Canada. Ils sont souvent recherchés à des fins industrielles et décoratives, y compris son utilisation en bijouterie et en lapidaire.

TECHNIQUE INDUSTRIELLE D’EXTRACTION DU LITHIUM

Avant de servir de batterie dans les voitures électriques, les minéraux riches en lithium doivent subir, après leur extraction de la roche mère, des traitements physico chimiques (chauffage à 1050°C, attaque à l’acide sulfurique concentré à 200°C). Pour extraire le lithium de son minerai de spodumène, (LiALSi2O6 ) il faut d’abord le chauffer à plus de 1050 C, dans le but d’opérer un changement de sa structure cristalline. Le spodumène ainsi modifié va alors devenir attaquable par de l’acide sulfurique concentré, à environ 200°C, pour produire du sulfate de lithium, soluble dans l’eau.

Les techniques d’hydrométallurgie sont ensuite utilisées pour récupérer et purifier le sulfate de lithium et le transformer en carbonate de lithium désiré, grâce, notamment, à la filtration, et à l’adjonction de produits chimiques, à la précipitation et aux échanges entre les ions.

L’extraction de lithium à partir de la roche mère est un procédé énergivore, couteux et gourmand en eau.

Rappelons pour mémoire, d’après IMEYRIS sur le site de l’Allier, qu’il faut 100 tonnes de roche mère pour obtenir une concentration d’une tonne de lithium. Le rapport de concentration étant 0,9 à 1% . Sur d’autres sites ailleurs dans le monde, le tonnage de roche mère à excaver peut varier en fonction de la situation en profondeur de la concentration des minerais riches en lithium.

IMPACT SUR L’ENVIRONNEMENT

L’excavation de 100 tonnes de roches pour obtenir in fine une tonne de lithium pur, nécessite l’utilisation des engins de carrière (tels foreuse, dumper, chargeuse, pelle excavatrice, ripper, concasseur, broyeur) qui fonctionnent au diésel, donc très émetteurs de CO2. Cette excavation génère beaucoup de stérile (déchet minéral non noble) dont le stockage et l’impact sur l’environnement imposent la gestion rigoureuse des facteurs suivants :

- Contrôle de la stabilité géotechnique du stock de stérile

- Gestion de la qualité chimique du lixiviat (fermentation des déchets organiques, des métaux lourds et d’autres métaux enfouis dans le stérile et mis en mouvement par l’infiltration des eaux pluviales)

- Contrôle de la qualité de la nappe phréatique à travers des piézomètres installés sur site

- Contrôle de la qualité chimique des eaux à l’exhaure.

D’autres techniques sont en cours de développement pour accélérer la production de lithium et réduire son empreinte environnementale.

Parmi celles-ci, l’utilisation de procédés permettant d’extraire le métal de la saumure comme le ferait un “aimant”, éviterait une possible contamination et une consommation élevée d’eau, selon une étude de 2021 du Laboratoire national des énergies renouvelables du Ministère Américain de l’Energie.

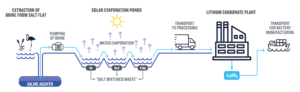

L’extraction du lithium des saumures se fait principalement en Amérique du sud, dans ce qu’on appelle le triangle du lithium, une région aride dans les Andes, où se rencontrent les frontières du Chili, de la Bolivie et de l’Argentine. Les saumures se retrouvent dans des aquifères sous d’anciens lacs salés asséchés appelés salars. Le sol y est plat.

La première étape de l’extraction consiste à forer un puits pour rejoindre un aquifère et pomper l’eau très salée dans des grands bassins artificiels peu profonds pour faire évaporer l’eau par le Soleil.

Schéma des principales étapes de l’extraction et du raffinage du lithium à partir des aquifères salins, riches en lithium (source : Natural Resources Defence Council, NRDC).

À l’usine, plusieurs procédés sont utilisés pour séparer et concentrer le lithium du reste de la saumure. On parle essentiellement de filtrations, de traitements chimiques utilisant des solvants et des réactifs, suivi de précipitations et de séchage, pour aboutir au carbonate de lithium ou à l’hydroxyde de lithium de grande pureté.

Soulignons que la technique d’extraction de lithium à partir de saumure génère moins d’impact sur l’environnement et de gaz à effet de serre que l’extraction du lithium à partir d’une roche mère granitique où il faut dégager 100 tonnes de matières stériles pour obtenir une tonne de lithium pur.

CONCLUSION

On notera que pour obtenir une concentration d’une tonne de lithium, il faut excaver 100 tonnes de roches car le lithium est disséminé sous forme de traces dans la roche mère.

Pour excaver 100 tonnes de roches, il faut utiliser des engins de carrière tels foreuses, dumper, chargeuse, pelle excavatrice, ripper, concasseur, broyeur qui fonctionnent au diésel, donc très émetteurs de CO2.

Pour parvenir à la neutralité climatique en émission de CO2 par l’utilisation des batteries de voitures au lithium, il faudrait que tous les engins utilisés pour l’extraction du lithium dans les roches mères fonctionnent à l’hydrogène, sachant que l’énergie électrique pour la fabrication de l’hydrogène vert doit être issue de panneaux photovoltaïques ou de l’éolienne.

Le stockage de l’hydrogène vert pour l’alimentation des engins de carrière nécessite la prise en compte des règles strictes de sécurité pour pallier au risque d’explosion.